2025.05.15

2025.05.15

Bransjyheter

Bransjyheter

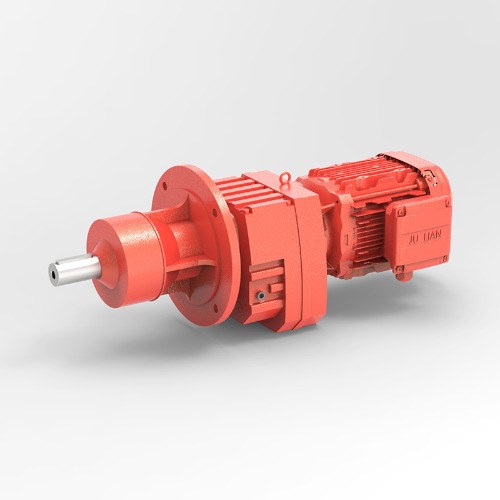

Innen industriell overføring, som en kjernekomponent, er den materielle ytelsen til den spiraliske utstyr Bestemmer direkte påliteligheten og drifts- og vedlikeholdskostnadene til utstyret. Etter hvert som produksjonsindustrien oppgraderer mot høy presisjon, høy belastning og lang levetid, blir flaskehalsen for slitasje motstand mot tradisjonelle girmaterialer under ekstreme driftsforhold stadig mer fremtredende. De siste årene har forskning og utvikling og anvendelse av slitasjebestandige legeringsmaterialer gitt nye løsninger for resultatgjennombruddet av spiralgir, og blitt det tekniske fokuset på det globale industrielle overføringsfeltet.

Tradisjonelle spiralgir bruker stort sett 20Crmnti forgassert stål eller 45# herdet stål. Selv om de har en viss styrke og seighet, er de begrenset i høy belastning, sterk innvirkning og etsende miljøer:

Høy slitasjehastighet: I metallurgisk varm rulling, gruvemaskiner og andre scenarier kan utmattelsens slitasjehastighet for giroverflatekontakt nå 0,05 mm/tusen timer, noe som resulterer i en reduksjon i overføringsnøyaktigheten;

Svak korrosjonsmotstand: I fuktige miljøer som kjemiteknikk og marin ingeniørfag er tradisjonelt stål utsatt for elektrokjemisk korrosjon, og den gjennomsnittlige levetiden forkortes med 30%-50%;

Stort tap av energieffektivitet: Friksjonstapet forårsaket av grove overflater utgjør 15% -20% av det totale energiforbruket av utstyret, som ikke samsvarer med den grønne produksjonstrenden.

Den nye slitasjebestandige legeringen har bygget et tredimensjonalt beskyttelsessystem for "hard fase styrking av korrosjonsbarriere lav friksjonskoeffisient" gjennom multi-legeringselementkombinasjon og mikrostrukturoptimalisering:

Alloy Composition Innovation

Høyt krom støpejern: Krominnholdet økes til 20%-30%, og danner en HV1400-1600, som er 4-5 ganger høyere enn tradisjonelt stål;

Nikkelbasert legering: Tilsett 15% -25% nikkelelementer for å danne en ansiktssentrert kubisk fast løsning, og dens korrosjonsmotstand er 8-10 ganger høyere enn for rustfritt stål, og er egnet for sterk syre og sterke alkalimiljøer;

Modifisering av kobberlegering: Introduser sporstoffer som beryllium og titan for å avgrense kornene til 5-10μm, samtidig som friksjonskoeffisienten reduserer til under 0,03, nær nivået av polytetrafluoroetylen.

Forberedelsesprosessoppgradering

Vakuumsmeltingsteknologi: Gjennom legert smelte i et vakuummiljø styres urenhetsinnholdet under 0,005% for å unngå defekter i luftporer og slagginneslutninger;

Isotermisk slukkingsprosess: Bainitttransformasjon utføres i et 250-350 ℃ saltbad, slik at det resterende trykkspenningssjiktet (dybde 0,3-0,5 mm) dannes på overflaten av giret, og utmattelsesmotstanden økes med 200%-300%;

Overflatebeleggsteknologi: Bruk fysisk dampavsetning (PVD) -teknologi for å belegge diamantlignende (DLC) belegg, med en tykkelse på 2-5μm, og overflatens ruhet synker under RA0.2.

Den kommersielle anvendelsen av slitasjebestandige legeringer har gjort gjennombrudd på mange felt, noe som forbedrer utstyrets pålitelighet og økonomi betydelig:

Metallurgisk industri: Etter at rulleutstyret til en stålfabrikk bruker høyt kromnikkellegering, forlenges levetiden fra 6 måneder til 5 år, slitasjehastigheten reduseres til 0,01 mm / tusen timer, og den årlige vedlikeholdskostnaden reduseres med 80%;

Kjemisk industri: Nikkelbaserte legeringsgir fungerer kontinuerlig i saltsyremedium (konsentrasjon 30%, temperatur 80 ℃) i 1000 timer, med en korrosjonsdybde på bare 0,02 mm, som er 12 ganger høyere enn 316L rustfritt stål;

Nytt energifelt: Etter at vindkraftgirkassen bruker kobberbasert slitasjebestandig legering, er transmisjonseffektiviteten økt fra 92% til 96%, og det årlige energiforbruket er redusert med omtrent 500 000 grader, og støyen har sunket med 15dB (a).

I følge data fra International Gear Association (AGMA) nådde den globale markedsstørrelsen på slitasje-legeringsutstyr på 4,7 milliarder dollar i 2023, med en årlig sammensatt vekstrate på 12,5%, hvorav spiralgir utgjør mer enn 60%, og ble det raskest voksende segmentet.

Utviklingen av slitasjebestandig legeringsmaterialer itererer mot sammensatt, intelligent og grønn:

Kompositt strukturell design: Utvikle gradientmaterialer av "slitasjebestandig overflatelag tøff kjerne", og oppnå metallurgisk kombinasjon av forskjellige legeringslag gjennom laserkledningsteknologi, under hensyntagen til overflatehardhet og generell påvirkningsmotstand;

Intelligent overvåkningsintegrasjon: Innebygd fiber Bragg Gitter (FBG) sensor i girmatrisen for å overvåke slitasje og temperaturendringer i sanntid, og kombinert med AI -algoritme for å forutsi det gjenværende levetiden, med en feilhastighet på mindre enn 5%;

Sirkulær økonomipraksis: Resirkulerbarheten av slitasjefabrikker legeringer når mer enn 95%, og energiforbruket i produksjonsprosessen er 30% lavere enn for tradisjonelle varmebehandlingsprosesser, som er i tråd med kravene i EUs "sirkulære økonomihandlingsplan".

Fra kraftig overføring av gruvemaskiner til presisjonskontroll av halvlederutstyr, omformer slitasjebestandig legeringsutstyr den underliggende logikken i industriell overføring. Dette gjennombruddet innen materialteknologi er ikke bare en erstatning for tradisjonelle stålmaterialer, men også en nøkkelstøtte for transformasjon av produksjon til "mindre vedlikehold, lang levetid og høy energieffektivitet". Ettersom den globale produksjonsindustrien fortsetter å øke kravene til pålitelighet og bærekraft, forventes slitasje-resistente legeringsgir å okkupere mer enn 70% av high-end transmisjonsmarkedet i løpet av de neste fem årene, og bli en av kjerneindikatorene for å måle avansert av industrielt utstyr.