2025.09.01

2025.09.01

Bransjyheter

Bransjyheter

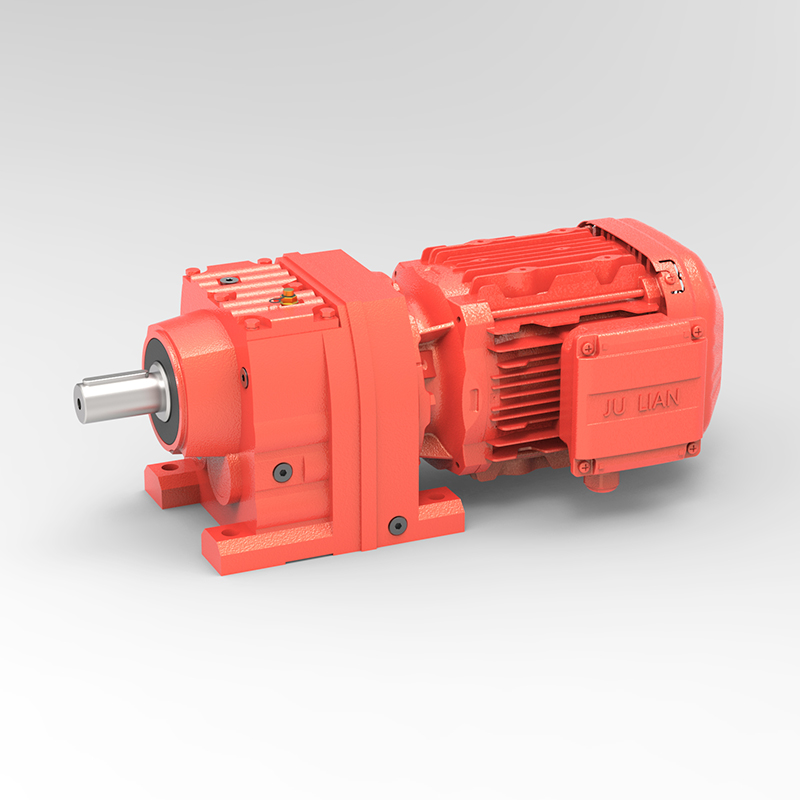

I overføringssystemene til industrielt utstyr som transportører, miksere og CNC-maskinverktøy, JR Series Helical Gear Reducers har dukket opp som mye brukt kjerneutstyr på grunn av deres effektive kraftoverføringsytelse og stabile drift. Deres kjernefordeler stammer fra de strukturelle egenskapene til spiralgir: sammenlignet med cylindriske tannhjul, har spiralformede tannhjul en spiraltanndesign, noe som resulterer i et større tannkontaktområde (omtrent 1,5-2 ganger det for cylindriske tannhjul) under inngrep. Denne designen sprer kraften på tannoverflaten, reduserer lokal slitasje og minimerer støtbelastninger under overføring, noe som muliggjør jevnere kraftoverføring.

Gjennom optimalisert girmodul og reduksjonsforholdsdesign, kan JR-seriens produkter oppnå et bredt spekter av reduksjonsforholdsjusteringer fra 0,1 til 1000, tilpasset ulike transmisjonsbehov – fra lavhastighetsapplikasjoner med høyt dreiemoment (som transportører) til scenarier med høy hastighet og lavt dreiemoment (som presisjonsmaskiner). I tillegg er girkassen i denne serien laget av støpejern eller støpt stål, og tilbyr utmerket stivhet og varmeavledning. Den kan opprettholde stabil ytelse i et omgivelsestemperaturområde på -20 ℃ til 40 ℃, og unngår girkassedeformasjon eller redusert girinngrepsnøyaktighet forårsaket av temperaturendringer. Sammenlignet med andre typer reduksjonsgir har JR Series Helical Gear Reducers en overføringseffektivitet på 92%-96%, med lavere energiforbruk, lave vedlikeholdskostnader og lang levetid (8-12 år under normalt vedlikehold). Dermed har de blitt et foretrukket valg i industrielle overføringssystemer som balanserer effektivitet og pålitelighet.

Installasjonsjusteringen av JR Series Helical Gear Reducers påvirker overføringsnøyaktigheten og levetiden direkte. For store avvik kan føre til dårlig inngrep i giret, akselerert lagerslitasje og til og med utstyrsfeil. Før installasjonen må innrettingsdatumet avklares: med akselinjene til reduksjonsakselens inngangsaksel og motorens utgående aksel som referanse, må de radiale og aksiale innrettingsavvikene til de to akslene samsvare med spesifikasjonene – det radielle avviket (akseforskyvningen) bør kontrolleres innenfor 0,05 mm, og skal ikke overskride (endaksialt utløpsavvik) 0,02 mm. Hvis avviket overskrider det tillatte området, kreves korrigering ved å justere tykkelsen på motorbasepakningen eller flytte reduksjonsposisjonen.

Profesjonelle justeringsverktøy må brukes under installasjonen, for eksempel en måleklokkeinnretning. Fest viseren på motorakselenden, roter de to akslene i én hel syklus, og noter de maksimale radiale og aksiale avviksverdiene. Dersom avviket overstiger standarden, er det nødvendig med gradvise justeringer inntil kravene er oppfylt. For installasjonsscenarier med koblingsforbindelser, må koblingsgapet også kontrolleres: gapet til elastiske koblinger bør opprettholdes på 0,5-1 mm, mens stive koblinger krever tett montering uten åpninger for å unngå ytterligere radielle krefter forårsaket av feil åpninger. Etter installasjon er det nødvendig med en testkjøring uten belastning (1-2 timers drift) for å observere om reduksjonen går jevnt og om det er unormal støy. I mellomtiden, overvåk lagertemperaturen (normalt ikke over 70 ℃). Bare hvis alt er normalt, kan reduksjonsventilen settes i belastningsdrift, for å sikre at installasjonens innrettingsnøyaktighet oppfyller kravene til langsiktig stabil overføring.

Forskjellen i støykontroll mellom JR Series Helical Gear Reducers og vanlige girredusere (for eksempel sylindriske girreduksjoner) stammer hovedsakelig fra forskjeller i girinngrepsmetoder og strukturell design. Fra perspektivet til meshing-prinsipper, tar de spiralformede girene til JR-seriens reduksjonsanordninger "progressiv kontakt" under meshing - tannoverflaten kontakter gradvis fra den ene enden til den andre, noe som resulterer i liten inngrep og betydelig redusert høyfrekvent støy (over 2000Hz) under overføring. I motsetning til dette har tannoverflatene til vanlige sylindriske reduksjonsgir øyeblikkelig full kontakt, noe som fører til stor inngrep og åpenbar "inngrepsstøy", med støyfrekvenser konsentrert til 1000-3000Hz, noe som er mer merkbart for det menneskelige øret.

Praktiske testdata viser at under samme hastighet (1500rpm) og belastning (50 % nominell belastning), er driftsstøyen til JR Series Helical Gear Reducers 65-75dB, mens den for vanlige sylindriske girreduksjoner er 75-85dB, med en støyforskjell på 10-15dB. Fra perspektivet til strukturell støyreduserende design, vedtar girkassen til JR-seriens reduksjonsanordninger en labyrinttetning og avstivningsstruktur, som ikke bare reduserer smøreoljelekkasje, men også absorberer en del av vibrasjonsstøyen. Giroverflaten gjennomgår presisjonssliping (overflateruhet Ra≤0,8μm) for å redusere støy forårsaket av tannoverflatefriksjon. I motsetning til dette har vanlige reduksjoner stort sett en enkel girkassestruktur og lavere girpresisjon (Ra≥1,6μm), noe som resulterer i dårlige støykontrolleffekter. I støyfølsomme scenarier (som matforedlingsverksteder og presisjonsmaskinverksteder), er den støysvake fordelen med JR Series Helical Gear Reducers mer fremtredende, og forbedrer arbeidsmiljøet og reduserer støyens innvirkning på utstyrets nøyaktighet.

Smøreoljen til JR Series Helical Gear Reducers må tilfredsstille både behovene til "smøre girinngrepsoverflater" og "kjøling og varmeavledning." Feil valg og utskifting kan lett føre til feil som girslitasje og overoppheting av lager. Valg av smøreolje bør være basert på arbeidstilstandsparametere: under normal temperatur (-10 ℃ til 30 ℃) og middels lav belastning (≤70 % nominell belastning) forhold (som små transportbånd), anbefales L-CKC 220 industriell lukket girolje. Den har moderat viskositet, kan danne en stabil oljefilm på giroverflaten, og har god flyt ved lav temperatur for å unngå vanskeligheter med å starte om vinteren. Under høye temperaturer (30 ℃ til 40 ℃) og tunge belastninger (≥ 80 % nominell belastning) forhold (som tunge blandere), kreves det L-CKD 320 girolje, som har sterkere høytemperatur-oksidasjonsmotstand og mindre viskositetsendringer med temperaturen, noe som gjør at den tåler høyere tannoverflatetrykk.

Utskifting av smøreolje må følge strenge sykluser: under generelle arbeidsforhold er den første utskiftingssyklusen 1000 timers drift, og påfølgende utskiftninger er hver 2000-3000 timer. Hvis arbeidsforholdene er tøffe (som høyt støv og høy temperatur), bør syklusen forkortes til hver 1500. time. Utskiftingsprosessen krever standardisert drift: først, stopp maskinen og tøm den varme oljen inne i girkassen (tøm oljen når oljetemperaturen faller til 40-50 ℃ for å unngå høytemperaturskalding eller ufullstendig drenering forårsaket av høy oljeviskositet); skyll innsiden av girkassen og giroverflaten med parafin eller et dedikert rengjøringsmiddel for å fjerne gjenværende slam og urenheter; etter at rengjøringsmidlet har tørket, tilsett ny olje i henhold til oljemengden merket på reduksjonsmerket (oljenivået skal være i midtposisjonen til oljenivåmåleren – for høyt oljenivå kan føre til økt oljetemperatur, mens for lavt oljenivå fører til utilstrekkelig smøring); etter påfylling av olje, kjør reduksjonsrøret uten belastning i 10-15 minutter, kontroller om oljenivået er normalt og om det er lekkasje, og sørg for at smøreoljen er jevnt fordelt på alle inngrepsflater og lagre.

Tunglastforhold (som gruvetransportører og tunge knusere) har ekstremt høye krav til bæreevnen til JR Series Helical Gear Reducers. Vitenskapelige tilpasningsteknikker er nødvendig for å sikre sikker drift av utstyret. Først må lastmomentet beregnes nøyaktig: basert på parametere som utstyrets nominelle transportkapasitet, materialvekt og overføringseffektivitet, beregne det faktiske nødvendige dreiemomentet. Det nominelle utgående dreiemomentet til reduksjonen må være 1,2-1,5 ganger større enn det faktiske lastmomentet for å reservere en sikkerhetsmargin og unngå overbelastningsdrift – for eksempel, hvis det faktiske lastmomentet er 800N·m, bør en modell med et nominelt utgangsmoment ≥960N·m velges.